خدمات آزمایشگاهی شرکت سبک لوله نوین

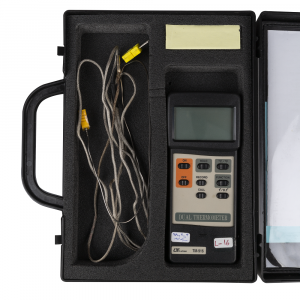

آزمایشگاه شرکت سبک لوله نوین یکی از مجهزترین آزمایشگاههای صنعت لوله و اتصالات پلی اتیلن در غرب ایران می باشد. این آزمایشگاه حدود ۲ دهه است که در زمینه آزمون لوله، اتصالات و مواد اولیه پلی اتیلن فعالیت داشته و دارای گواهینامه استاندارد مدیریت کیفیت آزمایشگاه ISO/IEC 17025 از مرکز ملی تأیید صلاحیت ایران میباشد.

آزمایشگاه سبک لوله نوین با برخورداری از دقیقترین و پیشرفتهترین تجهیزات اروپایی و نیروهای توانمند و کارشناسان متخصص در زمینه پلیمر خدمات گستردهای به مشتریان داخلی و خارجی ارائه مینماید. صدور گواهینامه تایید کیفیت محصول،ارائه گزارش کامل آزمون ها، تجزیه و تحلیل داده ها ،مشاوره و بررسی عدم انطباق ها از جمله فعالیت های این واحد می باشد.

اولویت های ما در ارائه خدمات به مشتریان:

• دقت و صحت کار

• تسریع در انجام آزمون ها و ارسال نتایج

• اعلام نتایج بیطرفانه و قابل اطمینان

• بهره گیری از جدیدترین فن آوری ها، استاندارد هاو دانش روز صنعت پلی اتیلن در روش های آزمون و تحلیل نتایج

تستهای آزمایشگاهی

۱.شاخص جریان مذاب – ISO 1133 (MFR)

در این آزمون سرعت جریان مذاب مواد اولیه در دما و زمان ثابتی اندازه گیری میشود تا از نتایج حاصل چگونگی رفتار مواد در داخل اکسترودر بررسی شود تا بتوان فرآیند مناسبی را ایجاد نمود. این آزمون برای مواد اولیه جهت تایید کیفیت و تعیین ویسکوزیته مواد و نیز بررسی محصول جهت کنترل کیفیت فرآیند تولید و مقایسه آن با نتایج مواد اولیه انجام میشود، که مطابق (استاندارد مقدار MFR محصول نبایستی بیش از ۲۰% با MFR مواد اولیه تفاوت داشته باشد، در غیر اینصورت فرآیند تولید نیازمند تنظیمات جدید خواهد شد.

۲. تعیین دانسیته (ISO1183)

دانسیته مواد اولیه پلی اتیلن و نیز دانسیته محصول تولید شده به روش شناورسازی در سیالی با دانسیته معین (الکل متانول) تعیین میگردد.

* عدد دانسیته محصول معرف کیفیت فرآیند تولید و بهینه بودن شرایط آن میباشد.

* دانسیته مطلوب در محصولات تولید شده با مواد پلی اتیلن ≥ ۰/۹۵۰ میباشد.

۳. تعیین درصد کربن ISO6964 (دوده)

جهت بالا بردن مقاومت لوله در برابر اشعه ماوراء بنفش (UV) افزودن دوده طی فرایند مناسبی به مواد اولیه ضروریست.دوده به دلیل داشتن خواص بسیار مناسب در جذب اشعه UV معمولاً یکی از بهترین گزینههای مورد استفاده در تولید لولههای پلی اتیلن میباشد. در صورتی که مقدار دوده در محصول نهایی کمتر از حد لازم باشد پلیمر مقاومت کافی در برابر اشعه UV را نخواهد داشت.در صورتی که مقدار دوده بیش از حد مجاز۲ تا ۲/۵درصد وزنی باشد تمرکز تنش بوجود آمده و لوله آسیب پذیر میگردد.

۴. بررسی پراکنش دوده ISO 18553

شرط لازم جهت محافظت لولههای پلی اتیلن در برابر اشعه UV مناسب بودن میزان دوده در محصول نهایی میباشد، اما تنها وجود این مقدار کافی نیست. ذرات دوده به دلیل ساختار شیمیایی خاص خود، تمایل به خوشهای شدن و در اصطلاح به هم چسبیدن دارند لذا فرآیند اختلاط مستربچ باید به گونهای باشد که ذرات علاوه بر پخش شدن Dispersion به نحوی مناسب در سطح پلی اتیلن توزیع Distribution گردد تا بتواند اثر بخشی مطلوبی در محافظت کامل از پلی اتیلن داشته باشد.

در تحقیقات اخیر اثبات شده است که شروع ترک در لولههای تحت فشار از محل تجمع دوده آغاز میگردد، خصوصا در زمانی که تجمع کربن به صورت خطی ایجاد شده باشد؛ چراکه تجمع دوده در لوله همانند یک جسم خارجی در جداره لوله عمل کرده و باعث شکست میگردد.

- آزمون برگشت حرارتی – ISO 2505

در طی فرآیند اکستروژن در تولید لولههای پلی اتیلن ، زنجیرههای پلیمری در مواد مذاب درجهت جریان کشیده شده ودر حین شکل گیری و سرد شدن لوله آرایش مجدد میابند و منظم می شوند.لذا فرآیند اکستروژن بطور ذاتی سبب ایجاد تنش ماند در لوله می شود.اما سرد کردن سریع لوله وعدم تناسب سرعت تولید با سرعت خنک کردن با ایجاد تنش ماند بیش ازحد ، ممکن است اثرات نامطلوبی بر عملکرد محصول دردراز مدت داشته باشد ، لذا بایستی میزان مجاز این تنش ها را در لوله بررسی نمود.

تست برگشت پذیری طولی یک روش تعیین سطح تنش های داخلی در لوله ها است.

بدین منظورنمونه لوله با طول مشخص درمحفظه هوای داغ (حرارت ۱۱۰ درجه سانتی گراد) در مدت زمان معین قرارمی گیردتا تنش باقی مانده آزاد شده و زنجیرههای پلیمری آرایش مجدد یابند. طول مشخص و علامت گذاری شده روی این نمونه لوله قبل و بعد از حرارت دادن و رسیدن به دمای محیط اندازه گیری می شود و به صورت درصد تغییر طول به طول اولیه محاسبه می شود. (حد مجاز تغییرات طولی حداکثر %۳ می باشد).

- آزمون پایداری حرارتی – EN 728 (OIT)

تعیین مقاومت یک ماده در برابر اکسایش را زمان پایداری مینامند که توسط آنالیز حرارتی فاصله زمانی شروع اکسایش گرمازایی در یک ماده و درجه حرارت معین تحت اتمسفر اکسیژن تا شروع واکنش تخریب ماده میباشد.

با توجه به این که در زمان تولید مواد اولیه مدت زمانی را در داخل اکسترودر و قالب باقی میماند، مواد پلیمری باید دارای پایداری حرارتی مناسبی باشد تا تخریب نگردد. لذا در پتروشیمیها مقداری آنتی اکسیدان جهت پایداری به مواد پلیمری افزوده میشود تا در فرآیندهای تولید قابلیت مقاومت حرارتی را داشته و تخریب نگردد.

این آزمون برای بررسی مواد اولیه و همچنین برای بررسی کیفیت محصول نهایی کاربرد دارد،به نحوی که مقدار OIT محصول تولید شده به دلیل مصرف مقداری از آنتی اکسیدان کمتر از زمانOIT مواد اولیه میباشد.

چنانچه میزان شاخص OIT در محصول نهایی به مقدار چشمگیری کاهش یافته باشد این احتمال وجود دارد که ماده اولیه به دلیل عدم فرایند مناسب در زمان تولید تخریب شده است.

- کنترل و بررسی ظاهری لوله (ISO 11922)

بررسی وضعیت ظاهری لولههای پلی اتیلن در عین حال که ساده ترین آزمون کنترل کیفیت میباشد امّا از اهمیت ویژهای برخوردار است بطوریکه لولههای پلی اتیلن باید عاری از هرگونه ناصافی (داخلی و خارجی) و خلل و فرج عمیق باشند. فرورفتگیهای جزئی به شرط آنکه ضخامت را تا کمتر از حد مجاز کاهش ندهد قابل چشم پوشی میباشد.

- اندازه گیری و کنترل ابعادی (ISO 11922)

تعیین دقیق ضخامت جداره لوله، با استفاده از کولیسهای کالیبره در مقطع برش و در طول یک شاخه لوله، تعیین میشود.

قطر داخلی لوله با استفاده از میکرومتر داخل سنج و در طول یک شاخه از لوله، اندازه گیری شده و مقدار متوسط آن گزارش میگردد.

- مقاومت حلقوی کوتاه مدت

اندازه گیری حداکثر نیرویی وارده به طول مشخصی از لوله تا کاهش قطر داخلی به ۳ % دزصد قطر داخلی اولیه در دمای ۲۱ تا ۲۵ درجه سانتی گراد و محاسبه رده مقاومتی لوله دوجداره تحت فشار خارجی می باشد.

این آزمون یکی از مهمترین آزمون های مکانیکی لوله های دوجداره می باشد و نشان دهنده سفتی مورد نیاز برای کاربری در زیر زمین و تحمل بارهای وارده می باشد.

- تست انعطاف پذیری حلقوی

کاهش ۳۰ درصدی قطر خارجی لوله با سرعت مناسب با قطر داخلی بدون ایجاد فرورفتگی و جدایش لایه می باشد. از آنجایی که یکی از مهمترین خواص این لوله ها انعطاف پذیری و برگشت پذیری به حالت اولیه در مقابل نیروهای وارده می باشد , بنابراین خمش لوله تا ۳۰ درصد قطر و برگشت به حالت اولیه نشان دهنده کیفیت مواد , تولید و طراحی قالب می باشد.